No cenário em evolução da fabricação de têxteis e vestuário, a inovação é impulsionada pela necessidade de velocidade, precisão, sustentabilidade e eficiência de custos. Entre os avanços mais transformadores das últimas décadas está a máquina de costura ultrassônica - uma tecnologia que redefine como os tecidos são unidos sem o uso de agulhas, fios ou costura mecânica tradicionais.

Ao contrário dos métodos de costura convencionais que dependem de loops de rosca interligados para unir materiais, as máquinas de costura ultrassônica utilizam energia vibracional de alta frequência para fundir fibras termoplásticas no nível molecular. Esse processo não apenas elimina a necessidade de consumíveis como rosca e agulhas, mas também aprimora a integridade da costura, reduz o tempo de produção e minimiza o desperdício de materiais - enquanto oferece um acabamento limpo, durável e esteticamente refinado.

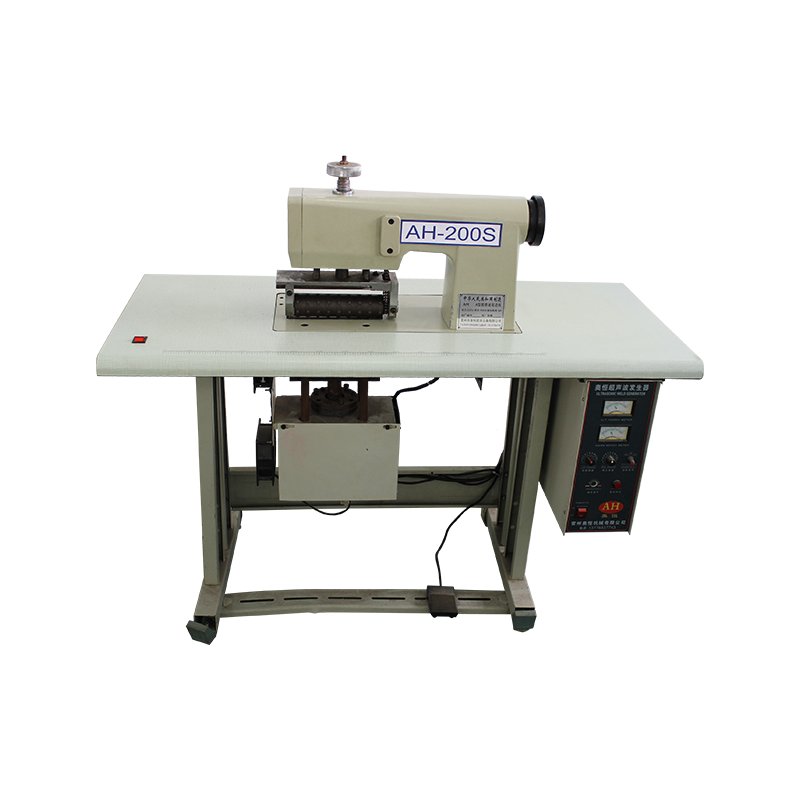

Este artigo explora os princípios subjacentes, evolução tecnológica, aplicações industriais e potencial futuro de máquinas de costura ultrassônica , destacando seu crescente papel na reformulação de roupas modernas e a produção técnica de têxteis.

Como funciona a costura ultrassônica

No centro da tecnologia de costura ultrassônica, encontra-se o princípio da energia acústica de alta frequência, normalmente operando entre 20 kHz e 40 kHz-além do alcance da audição humana. Essa energia é convertida em vibrações mecânicas através de um dispositivo conhecido como transdutor, que é conectado a uma barra sonotrode ou de vedação.

Quando as camadas de tecido são colocadas entre o Sonotrode e uma bigorna, as vibrações geram calor de atrito localizado dentro do material. Em têxteis baseados em termoplásticos, como poliéster, nylon, polipropileno ou misturas contendo esses polímeros, esse calor faz com que as fibras amolecem e momentosamente derretem. Sob pressão aplicada, as fibras amolecidas se ligam, formando uma junta contínua e sem costura à medida que esfriam e solidificam.

Todo esse processo ocorre em questão de segundos e pode ser controlado com precisão para alcançar variadas larguras de costura, espessuras e forças de ligação, dependendo da aplicação.

Vantagens sobre os métodos tradicionais de costura

A mudança de costura mecânica para ultrassônica traz consigo uma série de benefícios operacionais e qualitativos:

Não é necessário thread: elimina a dependência de carretéis, agulhas e ajustes de tensão, reduzindo a manutenção e o tempo de inatividade.

Velocidade de produção mais rápida: as taxas de costura podem exceder as das máquinas de costura tradicionais devido à ausência de mecanismos de rosqueamento e loop.

Bordas limpas e sem costuras: produz costuras suaves e resistentes a fragilos, ideais para desgaste de desempenho, têxteis médicos e roupas descartáveis.

Resistência à costura aprimorada: as ligações criadas através da soldagem ultrassônica geralmente exibem resistência à tração superior em comparação com as costuras costuradas, particularmente em tecidos sintéticos.

Resíduos de material reduzido: a ligação de precisão permite subsídios de costura mais rígidos, maximizando a utilização de tecidos.

Higiene e segurança aprimoradas: especialmente benéficas em ambientes estéreis, como a saúde e a fabricação de salas limpas, onde fios soltos ou fiapos são inaceitáveis.

Essas vantagens tornam a costura ultrassônica particularmente adequada para as indústrias, onde a durabilidade, a limpeza e o refinamento estético são fundamentais.

Aplicações entre indústrias

Máquinas de costura ultrassônica encontraram uma ampla gama de aplicações em vários setores, cada um se beneficiando das propriedades únicas da ligação ultrassônica:

1. Fabricação de vestuário

Utilizado extensivamente em roupas esportivas, roupas de banho e roupas ativas, onde costuras elásticas e flexíveis são essenciais. As marcas aproveitam essa tecnologia para criar roupas que se movem com o corpo sem atirar ou desgastar.

2. Desgaste médico e protetor

Integral na produção de vestidos cirúrgicos, máscaras, luvas e ações de isolamento, onde a integridade da esterilidade e da costura são críticas. A ligação ultrassônica garante vedações à prova de vazamentos e evita o derramamento de fibra.

3. Produtos descartáveis

Comumente usado na montagem de fraldas, produtos sanitários e desgaste da incontinência de adultos, onde são necessários acessórios elásticos e vedação à prova d'água.

4. Têxteis técnicos

Aplicado na fabricação de airbags, membranas de filtração, geotêxteis e reforços compostos, onde são necessárias ligações consistentes e de alta resistência.

5. Interiores automotivos

Utilizado para unir as capas de assento, os headliners e os componentes de acabamento interior feitos de não -wovens sintéticos e tecidos revestidos.

Cada uma dessas aplicações demonstra a adaptabilidade da costura ultrassônica no atendimento a diversas demandas funcionais e estéticas.

Integração com fabricação e automação inteligentes

À medida que a indústria têxtil adota a indústria 4.0 e a fabricação digital, as máquinas de costura ultrassônica estão cada vez mais integradas a fluxos de trabalho automatizados e sistemas de controle inteligentes. Estes incluem:

Parâmetros de ligação programáveis: os operadores podem ajustar o tempo de frequência, pressão e habitação por meio de interfaces de tela sensível ao toque para adaptar as costuras a tipos e espessuras específicos de tecido.

Integração com sistemas CAD/CAM: permite a tradução direta de padrões digitais em costuras físicas com o mínimo de intervenção manual.

Monitoramento da qualidade em tempo real: os sensores incorporados na máquina detectam inconsistências na força de ligação ou na largura da costura, permitindo uma ação corretiva imediata.

Manuseio assistido por robótica: emparelhado com braços robóticos, unidades de costura ultrassônica podem executar operações complexas de união em superfícies curvas ou tridimensionais.

Essa integração não apenas melhora a repetibilidade e a consistência, mas também suporta a personalização em massa - uma tendência crescente de moda e têxteis técnicos.

Sustentabilidade e impacto ambiental

Um dos aspectos mais atraentes da costura ultrassônica é o seu alinhamento com práticas sustentáveis de fabricação:

Eliminação de roscas e agulhas: reduz a dependência de fios à base de petróleo e diminui o desperdício associado ao descarte de agulha.

Menor consumo de energia: comparado às linhas de costura tradicionais, as máquinas ultrassônicas consomem menos potência por unidade de saída devido a tempos de ciclo mais curtos e menos peças móveis.

Eficiência do material: a construção de costura mais apertada significa que menos tecido é necessário por peça, contribuindo para redução da superprodução e resíduos têxteis.

Reciclabilidade: Como as costuras ultrassonicamente ligadas não contêm materiais estranhos, como a linha, eles facilitam a reciclagem mais fácil de roupas pós-consumo.

Esses benefícios ambientais posicionam a costura ultrassônica como um facilitador-chave das estratégias de produção consciente, especialmente porque as marcas buscam reduzir sua pegada de carbono e cumprirem os regulamentos mais rígidos.

Desafios e considerações

Apesar de suas muitas vantagens, a costura ultrassônica não é universalmente aplicável. Certas limitações devem ser levadas em consideração ao adotar esta tecnologia:

Compatibilidade do material: apenas as fibras termoplásticas ou reativas ao calor respondem bem à ligação ultrassônica. Fibras naturais como algodão ou lã requerem mistura com materiais sintéticos para obter soldas eficazes.

Custo inicial de investimento: as máquinas de costura ultrassônica de alto desempenho podem ser mais caras que os equipamentos de costura tradicionais, embora a economia de longo prazo geralmente justifique a despesa.

Treinamento do operador: requer pessoal qualificado que entenda a interação entre propriedades do material, configurações de máquinas e resultados de ligação.

Níveis de ruído: embora geralmente seguros, algumas máquinas ultrassônicas emitem sons agudos que podem exigir equipamentos de proteção ou proteção em larga escala.

Os fabricantes devem avaliar cuidadosamente esses fatores para determinar se a costura ultrassônica se alinha com seus objetivos de produção e especificações de materiais.

Desenvolvimentos futuros e tendências emergentes

Olhando para o futuro, várias inovações estão prontas para expandir ainda mais as capacidades da tecnologia de costura ultrassônica:

Ligação de várias camadas: pesquisa sobre a ligação simultânea de várias camadas de tecido para melhorar a complexidade e a funcionalidade estruturais.

Sistemas híbridos: Combinando a ligação ultrassônica com corte ou bordado a laser para integração com vários processos em uma única estação de trabalho.

Integração de polímeros biodegradáveis: Desenvolvimento de termoplásticos biológicos compatíveis com soldagem ultrassônica para apoiar iniciativas de economia circular.

Integração eletrônica vestível: Explorando maneiras de incorporar fibras ou sensores condutores diretamente em costuras ultrassonicamente ligadas para aplicações de roupas inteligentes.

Esses avanços refletem um movimento mais amplo em direção a fabricação têxtil mais inteligente, mais limpa e mais adaptável - uma na qual a costura ultrassônica desempenha um papel central e em evolução.