Máquinas de corte têxteis ultrassônicas Representam um avanço tecnológico significativo no processamento de tecidos sintéticos e misturados. Ao empregar vibrações ultrassônicas de alta frequência em vez de corte mecânico convencional, essas máquinas fornecem bordas seladas e resistentes a fragilos, com precisão e consistência excepcionais. À medida que a demanda cresce para têxteis técnicos de alto desempenho em setores como vestuário, interiores automotivos, produtos médicos e fabricação composta, o papel da tecnologia de corte ultrassônica se torna cada vez mais crítica. Este artigo explora os princípios operacionais, benefícios funcionais, compatibilidade do material e relevância industrial de máquinas de corte têxteis ultrassônicas em ecossistemas avançados de processamento de têxteis.

No centro de uma máquina de corte têxtil ultrassônica, há um transdutor piezoelétrico que converte energia elétrica em vibração mecânica, tipicamente a uma frequência de cerca de 20 a 35 kHz. Essas vibrações são transmitidas para um conjunto de buzina ou lâmina, que entra em contato direto com o tecido. Quando pressionado contra o têxtil sob pressão controlada, a energia ultrassônica gera calor localizado através do atrito molecular, derretendo e efetivamente o material simultaneamente.

Diferentemente dos métodos tradicionais de corte rotativo ou de esmagamento, o corte ultrassônico é um processo não mecânico, no sentido de que não depende de forças de cisalhamento para separar o tecido. Em vez disso, o efeito térmico induzido pela oscilação ultrassônica funde as bordas durante o processo de corte. Essa fusão impede a desgaste, elimina a necessidade de pós-processamento e melhora a integridade da borda.

O Slitting Ultrassonic oferece várias vantagens de desempenho particularmente importantes em aplicações têxteis de alta especificação:

Bordas livres de briga :

Os métodos de corte mecânicos geralmente deixam bordas cruas que requerem acabamento adicional para evitar desgaste. O corte ultrassônico elimina essa questão, vendendo as bordas cortadas durante o processo, o que é especialmente benéfico para tecidos sintéticos como poliéster, nylon, polipropileno e acetato.

Geração reduzida de partículas :

Os métodos de corte convencionais podem gerar fiapos ou microfibras, que são problemáticos em aplicações de têxteis médicos, filtração, filtração e têxteis médicos. O corte ultrassônico produz cortes limpos com contaminação mínima de partículas.

Sem desgaste da ferramenta ou substituição da lâmina :

Como o chifre ultrassônico não depende da nitidez para cortar, há um desgaste mínimo em comparação com as lâminas de aço. Isso se traduz em requisitos de manutenção mais baixos e maior eficiência de custos a longo prazo.

Precisão e repetibilidade :

Os sistemas ultrassônicos são capazes de precisão no nível da mícrons, tornando-os adequados para cortar fitas estreitas, webbings ou fitas com qualidade de borda altamente consistente. Isso é fundamental para produtos onde as tolerâncias são apertadas, como reforços de costura ou integrações eletrônicas têxteis.

Deformação térmica reduzida :

Ao contrário do corte a laser, que também sela bordas, o corte ultrassônico localiza o calor em uma zona estreita, reduzindo a distorção térmica e preservando a estabilidade dimensional de tecidos delicados.

O corte ultrassônico é particularmente adequado para têxteis sintéticos ou misturas que contêm fibras termoplásticas. Isso inclui, mas não está limitado a:

Poliéster (PET)

Nylon (PA)

Polipropileno (PP)

Acetato e triacetato

Tecidos revestidos com PVC

Poliuretanos termoplásticos (TPU)

As fibras naturais, como algodão ou lã, que não possuem propriedades termoplásticas, geralmente não são adequadas para o corte ultrassônico, a menos que misturado com componentes sintéticos que possam derreter e selar as bordas. Para obter resultados ótimos, a composição do tecido, a espessura, a estrutura do tecido e os tratamentos de superfície devem ser considerados ao configurar parâmetros de corte, como amplitude, velocidade, pressão e geometria do corno.

As máquinas de corte têxteis ultrassônicas são integradas às linhas de produção em uma variedade de indústrias, onde o controle de arestas de precisão e a limpeza do processo são imperativas:

Têxteis técnicos :

Para tecidos industriais usados em compósitos, correias transportadoras ou isolamento, o corte ultrassônico garante bordas lacradas dimensionalmente estáveis que mantêm o desempenho do tecido durante a laminação, costura ou moldagem.

Interiores automotivos :

Nos componentes internos do veículo-como cintos de segurança, headliners e acabamentos-o deslizamento dos ultrassônicos ajuda os fabricantes a atender aos padrões rígidos de qualidade e segurança, produzindo fitas e painéis consistentes e livres de brigas.

Vestuário e roupas íntimas :

A roupas esportivas de alto desempenho e roupas íntimas se beneficiam da corte ultrassônico no processamento de faixas elásticas, fitas de costura e acabamentos decorativos. O corte limpo melhora a estética enquanto evita que a borda se desvie durante o uso.

Têxteis médicos e de higiene :

O corte ultrassônico suporta acabamento de borda sem contaminação em máscaras descartáveis, cortinas cirúrgicas, curativos de feridas e produtos sanitários, onde a limpeza de fibras e as bordas seladas são essenciais para a segurança do produto.

Mídia de filtração :

Nas aplicações de filtragem de ar e líquido, a redução de fibras soltas e partículas de borda é vital. Os tecidos sintéticos ou de malha sintéticos ou de malha de corte ultrassonicamente atendem a esses requisitos funcionais e regulatórios.

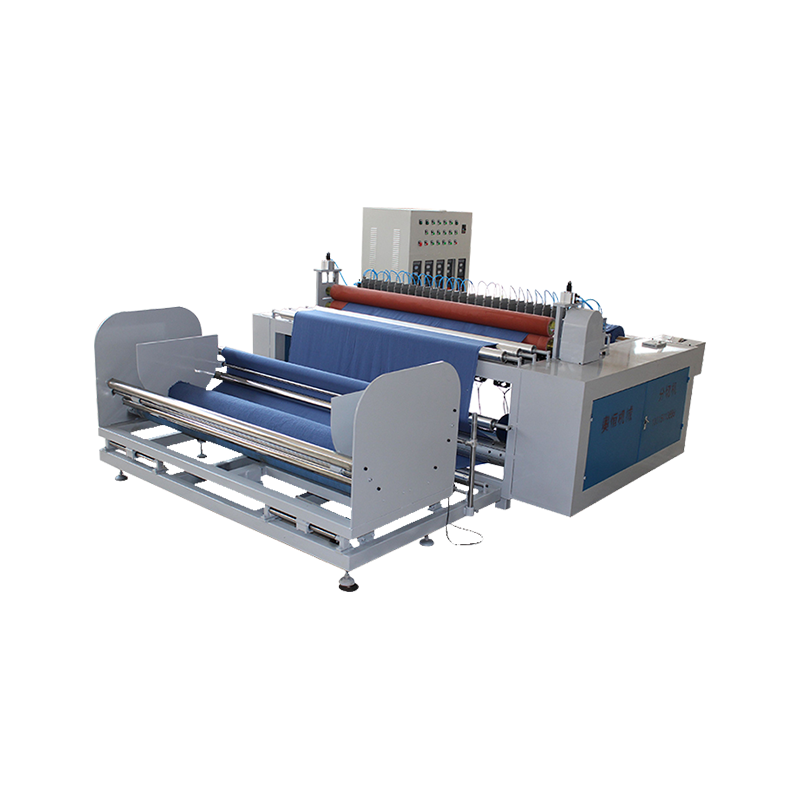

As modernas máquinas de corte têxteis ultrassônicas são frequentemente integradas às linhas de processamento roll-to-roll para produção contínua. Dependendo da configuração, as máquinas podem incluir:

Sistemas de alimentação controlados por servo para gerenciamento preciso de tensão

Unidades de corte de várias faixas para processamento simultâneo de várias tiras

Sistemas de orientação e alinhamento da Web de borda

Mecanismos de ajuste de largura da fenda com controles de precisão motorizados

Controladores lógicos programáveis (PLCs) para armazenamento de receitas e rastreamento de produção

Nas operações de alto volume, a automação da troca de bobinas, a configuração da largura de corte e a inspeção de tecido podem melhorar significativamente a taxa de transferência enquanto reduz a dependência da mão-de-obra. Os sistemas de faturamento ultrassônico também podem ser combinados com módulos de soldagem ultrassônica para ligação em linha ou bainha.

Apesar de suas vantagens, o corte ultrassônico não é universalmente aplicável. Alguns dos desafios incluem:

Dependência do material : Materiais não-timoplásicos ou tecidos frouxamente tecidos podem não responder bem à energia ultrassônica, resultando em vedação incompleta ou bordas desgastadas.

Investimento inicial : Os sistemas de faturamento ultrassônico normalmente têm custos iniciais mais altos do que as máquinas de corte convencionais, que podem impedir a adoção em operações de baixa ou pequena escala.

Dureza da borda : A borda selada pode exibir rigidez, dependendo das configurações de material e amplitude, o que pode afetar a sensação de cortina ou mão em roupas ou têxteis decorativos.

Sensibilidade térmica : A superexposição à energia ultrassônica pode causar amarelecimento, encolhimento ou distorção em certos têxteis sensíveis ao calor, a menos que calibrado com precisão.