A soldagem ultrassônica alcança a ligação, convertendo sinais elétricos de alta frequência em vibrações mecânicas, que são transmitidas aos materiais soldados. Essas vibrações, tipicamente na faixa de 20 kHz a 40 kHz, geram atrito rápido de nível molecular na interface das camadas de tecido. Esse atrito produz calor localizado, que suaviza ou derrete componentes termoplásticos nos pontos de contato, permitindo que eles se fundem quando a pressão é aplicada.

Ao soldar tecidos de espessuras variadas, o processo ainda mantém a fusão consistente através de vários mecanismos -chave:

Concentração de energia localizada

Uma das vantagens centrais da soldagem ultrassônica é a capacidade de concentrar a energia precisamente onde a ligação é necessária. A energia vibracional não se dissipará por todo o tecido, mas se concentra na interface onde a buzina entra em contato com o material. Essa transferência de energia direcionada garante que apenas a área de contato imediata sofra amolecimento térmico, independentemente da espessura total do tecido. Portanto, mesmo que a camada superior seja fina e a inferior seja mais espessa, a ligação ocorre apenas na interface onde o calor é gerado de maneira mais eficaz.

Aplicação de pressão uniforme

O chifre de soldagem ultrassônico (ou Sonotrode) e a bigorna padronizada aplicam uma pressão controlada e distribuída uniformemente através das camadas do material. Essa pressão desempenha um papel crucial na manutenção do contato consistente entre as camadas, o que é essencial para a transmissão adequada da energia vibracional. Em cenários com espessura variável, o sistema de pressão da máquina é calibrado para compensar a distribuição desigual de material, garantindo que a energia atinja a zona de fusão pretendida uniformemente.

Entrega de energia adaptativa

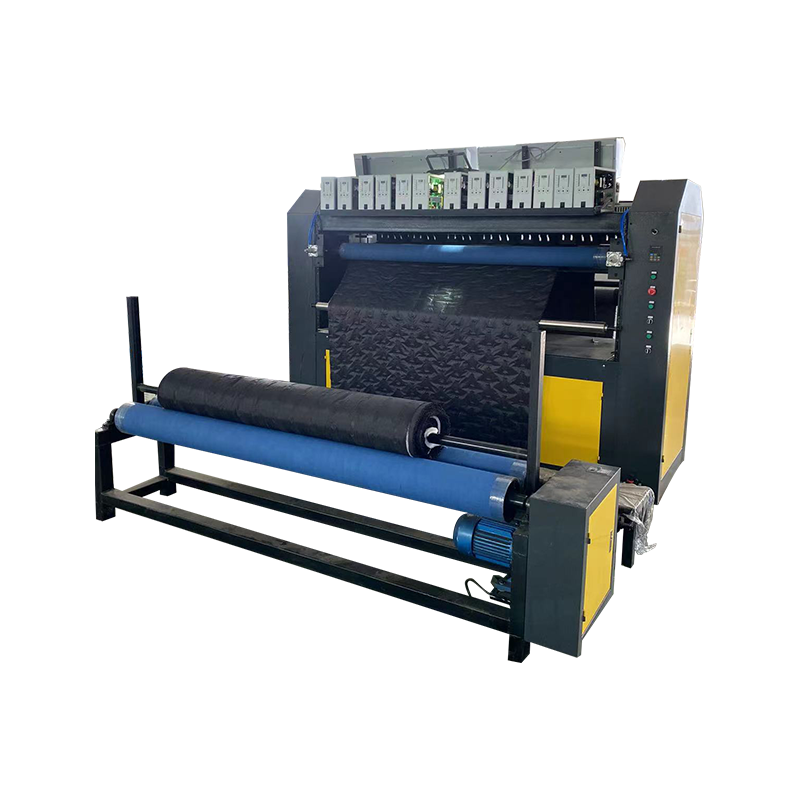

Moderno Máquinas de acolchoar ultrassônicas cruzadas estão equipados com configurações programáveis que permitem o controle preciso da amplitude (intensidade de vibração), duração (tempo de solda) e saída de energia. Esses parâmetros podem ser ajustados com base na composição e espessura do material. Por exemplo, um tecido composto mais espesso pode exigir maior amplitude ou maior tempo de solda, enquanto os materiais mais finos podem se unir efetivamente com a menor entrada de energia. A capacidade de adaptar esses parâmetros garante que a fusão consistente seja alcançada sem danificar camadas delicadas ou regiões mais grossas.

Compatibilidade termoplástica

A eficácia da soldagem ultrassônica depende amplamente das propriedades termoplásticas dos materiais envolvidos. A maioria das aplicações de colchas ultrassônicas envolve tecidos ou camadas compostas que suavizam ou derretem a temperaturas específicas. Desde que os materiais tenham pontos de fusão semelhantes ou compatíveis, a energia ultrassônica gerará calor suficiente através do atrito molecular para ligá -los uniformemente. Essa compatibilidade garante que, mesmo que uma camada seja significativamente mais espessa, a interface de ligação se comporta previsivelmente durante o processo de soldagem.

Distorção térmica mínima

Ao contrário dos métodos de aquecimento convencionais que elevam a temperatura de todo o material, a soldagem ultrassônica limita a geração de calor a uma zona estreita. Isso minimiza o risco de distorção ou deformação térmica, o que é particularmente importante ao lidar com materiais em camadas de diferentes espessuras. O tempo de resfriamento rápido após a formação da ligação também contribui para a integridade estrutural e a aparência uniforme.

Sistemas de feedback e controle

Os sistemas ultrassônicos avançados geralmente incluem mecanismos de feedback em tempo real que monitoram o desempenho da soldagem, como entrada de energia, consistência da pressão e tempo de ligação. Esses sistemas podem detectar anomalias no processo - como ligação ou superaquecimento incompleto - e ajustar as configurações automaticamente para manter a qualidade. Isso garante que a espessura inconsistente do tecido não leve a resultados de soldagem variáveis.

O atrito de nível molecular na soldagem ultrassônica garante fusão consistente entre tecidos de espessura variável através de uma combinação de concentração de energia localizada, pressão mecânica controlada, ajuste de energia específico do material e feedback do processo em tempo real. Esses recursos permitem que a máquina de quilting ultrassônica forneça uma ligação precisa e confiável em conjuntos têxteis multicamadas complexos sem comprometer a qualidade ou a integridade do produto final.