Máquinas de renda ultrassônica revolucionaram a indústria têxtil, permitindo a produção de tecidos de renda complexos e de alta qualidade com precisão e eficiência incomparáveis. Essas máquinas utilizam vibrações ultrassônicas de alta frequência para cortar, selar e bordar materiais sintéticos, eliminando a necessidade de agulhas e fios tradicionais. No entanto, à medida que a demanda do consumidor por personalização, sustentabilidade e ciclos de produção mais rápidos crescem, a tecnologia enfrenta desafios significativos na escalabilidade, compatibilidade de materiais e eficiência energética. Que avanços na tecnologia ultrassônica, automação e ciência do material são essenciais para enfrentar esses desafios e desbloquear todo o potencial de máquinas de renda ultrassônica?

1. Tecnologia ultrassônica: princípios e mecanismos

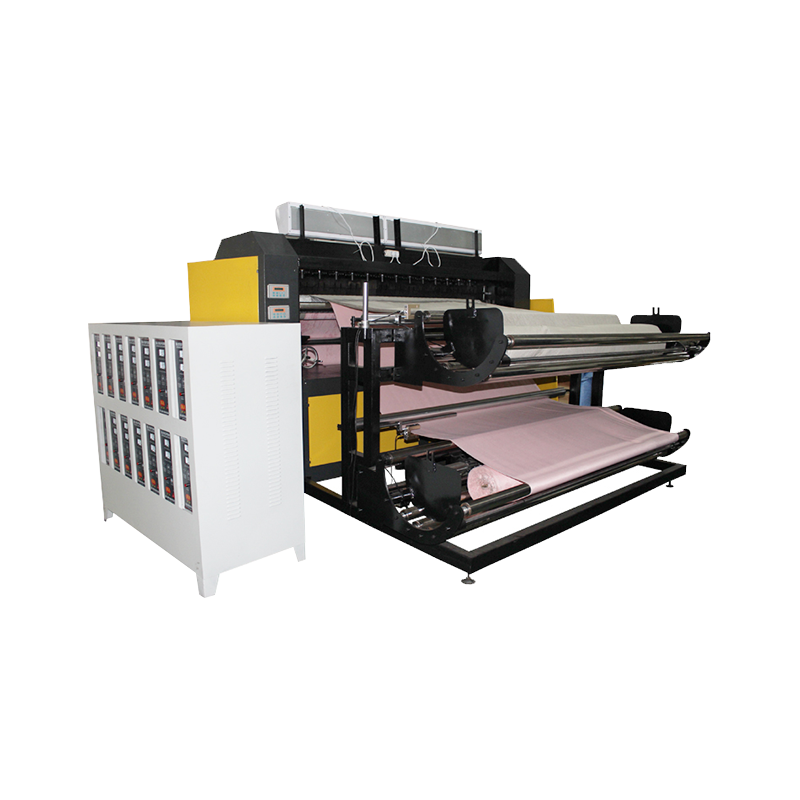

No centro das máquinas de renda ultrassônica, está o chifre ultrassônico, ou Sonotrode, que converte energia elétrica em vibrações mecânicas em frequências tipicamente variando de 20 kHz a 40 kHz. Essas vibrações geram calor localizado através do atrito, permitindo que a máquina corte e sele materiais termoplásticos como poliéster, nylon e poliuretano com precisão no nível de mícrons.

Controle de vibração: os transdutores piezoelétricos avançados garantem amplitude e frequência consistentes, críticas para manter a qualidade da borda e impedir a degradação do material.

Eficiência energética: as máquinas modernas incorporam sistemas de energia adaptativa que ajustam a produção de energia com base na espessura e densidade do material, reduzindo os custos de resíduos e operacionais.

Design de ferramentas: as geometrias de buzina personalizáveis permitem a criação de diversos padrões de renda, desde delicados motivos florais a projetos geométricos complexos.

2. Compatibilidade do material: expandindo além dos termoplásticos

Enquanto as máquinas de renda ultrassônica se destacam com tecidos sintéticos, sua aplicação às fibras naturais (por exemplo, algodão, seda) permanece limitada devido à menor termoplasticidade. As inovações em pré -tratamento material e processamento híbrido estão abordando essa lacuna:

Revestimentos químicos: A aplicação de resinas termoplásticas a fibras naturais permite a ligação ultrassônica sem comprometer a respirabilidade ou a textura do tecido.

Técnicas híbridas: A combinação de corte ultrassônico com gravação a laser ou bordado tradicional expande as possibilidades de design para tecidos materiais mistos.

Materiais reciclados: as máquinas ultrassônicas são cada vez mais usadas para processar poliéster e nylon reciclados, alinhando -se com as metas de sustentabilidade. No entanto, as propriedades inconsistentes do material (por exemplo, pontos de fusão) requerem monitoramento e ajuste em tempo real.

3. Automação e integração digital: aprimorando a precisão e a velocidade

A integração de máquinas de renda ultrassônica com design auxiliado por computador (CAD) e sistemas robóticos transformou a fabricação têxtil:

Digitalização de padrões: o software CAD converte projetos intrincados de renda em formatos legíveis por máquina, garantindo alta repetibilidade e erro humano mínimo.

Braços robóticos: sistemas robóticos de vários eixos posicionam o corno ultrassônico com precisão do sub-milímetro, permitindo estruturas de renda 3D e camadas complexas.

Monitoramento em tempo real: Sensores habilitados para IoT rastreiam o desempenho da máquina, alimentação de material e consumo de energia, facilitando a manutenção preditiva e a otimização de processos.

Apesar desses avanços, os desafios persistem em dimensionar a produção para ordens de alto volume, sem comprometer a qualidade.

4. Sustentabilidade: redução de resíduos e consumo de energia

As máquinas de renda ultrassônica apóiam inerentemente a fabricação sustentável, eliminando o desperdício de roscas e reduzindo o uso de água em comparação com os processos tradicionais de tingimento e acabamento. No entanto, são necessárias mais inovações para melhorar sua eco-filidade:

Sistemas de recuperação de energia: captura e reutilizar o calor residual de vibrações ultrassônicas pode reduzir o consumo geral de energia em até 20%.

Materiais biodegradáveis: O desenvolvimento de bioplásticos compatíveis com ultrassom (por exemplo, PLA) expande a gama de tecidos de renda sustentável.

Sistemas de circuito fechado: integrando a reciclagem de sucata de tecido diretamente na linha de produção minimiza o desperdício de materiais.

5. Controle de qualidade: garantindo a consistência em projetos complexos

A precisão das máquinas de renda ultrassônica é sua força e uma fonte potencial de defeitos. As principais medidas de controle de qualidade incluem:

Digitalização a laser: os scanners de alta resolução detectam imperfeições em tempo real, permitindo correções imediatas.

Teste de tração: Os sistemas automatizados avaliam a força e a durabilidade dos títulos ultrassônicos, garantindo a conformidade com os padrões do setor.

Análise microscópica: Técnicas avançadas de imagem verificam a vedação de borda e a precisão do padrão no nível do mícrons.

6. Aplicações emergentes: da moda aos têxteis médicos

Máquinas de renda ultrassônica estão encontrando novas aplicações além do vestuário tradicional:

Têxteis médicos: A ligação ultrassônica cria tecidos hipoalergênicos e sem costura para vestidos cirúrgicos, roupas de compressão e curativos.

Interiores automotivos: os padrões de renda personalizados aumentam o apelo estético de assentos de carro e headliners, atendendo a requisitos de durabilidade rigorosos.

Têxteis inteligentes: a integração de fibras condutoras em rendas ultrassônicas permite a produção de sensores vestíveis e elementos de aquecimento.

7. Desafios em escalabilidade e custo

Enquanto as máquinas de renda ultrassônica oferecem inúmeras vantagens, seu alto custo inicial e a complexidade operacional limitam a acessibilidade para os fabricantes de pequenas escalas. Enfrentar esses desafios requer:

Projetos modulares: sistemas escaláveis que permitem atualizações e personalização incrementais.

Programas de treinamento: treinamento abrangente do operador para maximizar a eficiência da máquina e minimizar o tempo de inatividade.

Redução de custos: os avanços na tecnologia de transdutores e no fornecimento de materiais podem reduzir os custos de produção ao longo do tempo.

8. Instruções futuras: AI e materiais avançados

A próxima geração de máquinas de renda ultrassônica provavelmente incorporará:

Otimização orientada a IA: algoritmos de aprendizado de máquina Analisam dados de produção para otimizar parâmetros de vibração, taxas de alimentação de material e projetos de padrões.

Nanomateriais: A incorporação de nanofibras ou revestimentos de grafeno aprimora a resistência ao tecido, condutividade e regulação térmica.

Fabricação híbrida: A combinação de ligação ultrassônica com impressão 3D ou eletrofiação abre novas possibilidades para têxteis multifuncionais.

À medida que a indústria têxtil continua a evoluir, as máquinas de renda ultrassônica desempenharão um papel fundamental na atendimento às demandas de inovação, sustentabilidade e personalização. Ao abordar as limitações atuais e adotar tecnologias emergentes, essas máquinas podem redefinir o futuro da produção de tecidos.