A soldagem ultrassônica é um processo de fabricação avançado usado em uma ampla gama de indústrias para unir componentes plásticos e tecidos de microfibra de forma rápida e eficiente. Esteja você montando capas de celulares, dispositivos médicos ou pára-choques de carros, a soldagem ultrassônica oferece uma solução rápida, confiável e ecológica. No entanto, nem todos os materiais são adequados para este processo, e compreender os materiais ideais, bem como as limitações de espessura e composição é fundamental para otimizar os resultados.

Em sua essência, máquinas de solda ultrassônica envolve vibrações mecânicas de alta frequência que geram calor friccional entre as peças em sua interface. O calor faz com que o material derreta e se funda, formando uma forte ligação molecular à medida que esfria. Este método é particularmente adequado para termoplásticos, materiais que amolecem quando aquecidos e solidificam quando resfriados. Plásticos como polietileno (PE), polipropileno (PP), poliestireno (PS) e policarbonato (PC) são candidatos comuns para soldagem ultrassônica devido aos seus pontos de fusão e estrutura molecular relativamente baixos, o que facilita uma ligação eficiente. Esses materiais respondem bem às vibrações de alta frequência porque suas cadeias moleculares se realinham de maneira eficaz durante os estágios de fusão e resfriamento, criando soldas duráveis. O processo funciona igualmente bem com tecidos de microfibra, especialmente fibras sintéticas como poliéster e náilon, onde o calor e a pressão fazem com que as fibras derretam e se unam sem adesivos ou costuras adicionais.

No entanto, nem todos os plásticos são ideais para soldagem ultrassônica. Os plásticos termofixos, que curam e endurecem permanentemente durante a fabricação, não podem ser fundidos novamente depois de formados, o que os torna inadequados para este processo. Materiais com enchimentos, reforços ou outros aditivos também podem representar desafios. Por exemplo, plásticos reforçados com fibra, que contêm materiais como fibra de vidro, podem interferir no processo de soldagem. Os componentes não plásticos destes compósitos não fundem uniformemente com a matriz plástica, levando a soldas fracas ou inconsistentes. Nesses casos, embora o componente plástico possa aderir, a integridade da peça global pode ser comprometida, o que é especialmente problemático em aplicações críticas, como a fabricação automotiva ou de dispositivos médicos.

A espessura do material é outro fator que impacta significativamente a eficácia da soldagem ultrassônica. Geralmente, a soldagem ultrassônica é mais eficaz em plásticos finos a médios, pois materiais mais espessos podem não transmitir as vibrações de alta frequência de forma eficiente para a superfície de colagem. No caso de peças mais espessas, a energia pode dissipar-se antes de atingir toda a área de colagem, resultando em soldas parciais ou fracas. A maioria dos soldadores ultrassônicos são projetados para peças com menos de 6 mm de espessura, embora equipamentos especializados possam lidar com materiais mais espessos, embora com maior complexidade e maiores requisitos de energia.

Apesar destas limitações, a soldadura ultrassónica continua a ser uma tecnologia versátil, particularmente quando se trabalha com materiais ou tecidos multicamadas. Em aplicações como soldagem de tecidos de microfibra para esfregões, tiras de capacete ou materiais não tecidos, a soldagem ultrassônica se destaca devido à sua capacidade de colagem sem comprometer a flexibilidade ou a resistência do material. Esta característica é uma enorme vantagem na produção têxtil, onde os métodos de costura tradicionais podem não oferecer a mesma resistência ou durabilidade.

Outra consideração crítica ao selecionar materiais para soldagem ultrassônica é o ponto de fusão e a composição química do material. Para uma soldagem bem-sucedida, o ideal é que as duas peças a serem unidas sejam feitas do mesmo polímero ou de polímeros muito semelhantes. Se houver uma diferença significativa nos pontos de fusão entre os dois materiais, conseguir uma ligação forte e consistente torna-se muito mais difícil. Por exemplo, soldar polipropileno em polietileno é viável porque seus pontos de fusão são próximos, mas soldar polipropileno em um plástico de ponto de fusão mais alto como PEEK (poliéter éter cetona) seria problemático, pois o material com ponto de fusão mais baixo se degradaria ou queimaria antes do mais alto. chega-se ao seu ponto de amolecimento.

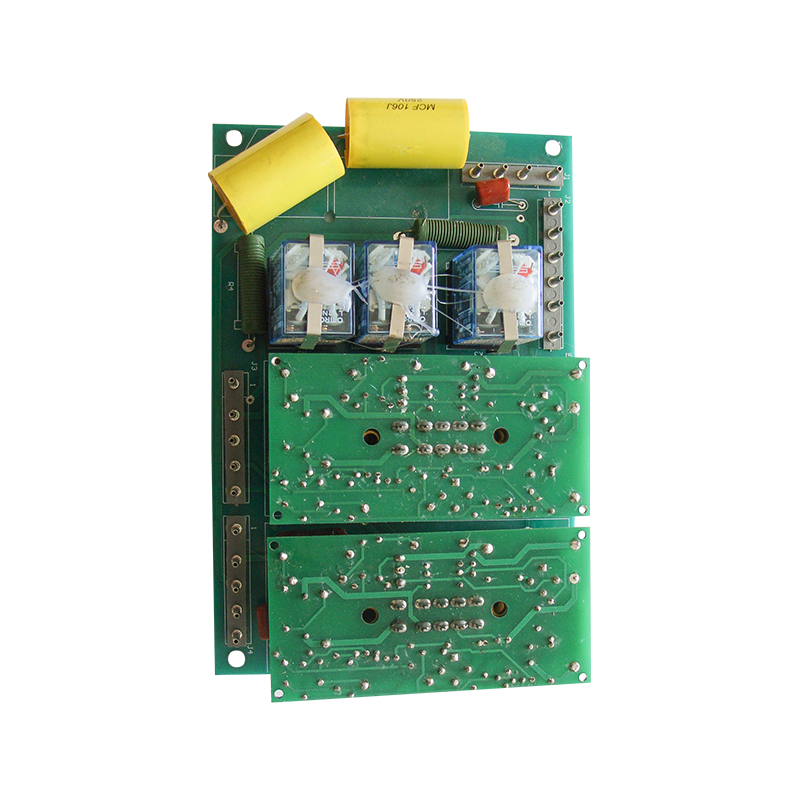

Do lado prático, a automação e a economia são os principais pontos de venda da soldagem ultrassônica. Moderno máquinas de solda ultrassônica pode ser integrado em linhas de produção automatizadas, acelerando drasticamente o processo de fabricação. Com tempos de ciclo geralmente inferiores a um segundo, é perfeito para indústrias de alto volume, como automotiva, eletrônica e até mesmo a indústria de brinquedos. Além disso, como o processo não requer materiais adicionais – como parafusos, adesivos ou solventes – reduz os custos de produção e minimiza o impacto ambiental do processo de fabricação.