1. Princípio da tecnologia ultrassônica

A tecnologia ultrassônica funciona com moléculas de aquecimento rapidamente, gerando calor alto para soldar instantaneamente, unir ou cortar materiais. As bordas são lisas e arrumadas, sem rebarbas ou efeitos amarelados.

2. Poder e frequência

Poder (W): refere -se à energia emitida pelo chassi da máquina ultrassônica.

Frequência (K ou Hz): refere -se à frequência das ondas sonoras emitidas pelo transdutor ultrassônico.

Poder e frequência estão inter -relacionados, trabalhando em um ciclo. Uma vez o Máquina ultrassônica automática é ligado, a energia é convertida do chassi para o transdutor, e as duas partes trabalham juntas como uma.

As configurações comuns incluem:

15KHz: 2500W / 1500W / 3000W / 4200W (comumente usado para rastreamento de frequência automática e sistemas digitais de frequência variável em máquinas de soldagem de alimentação de material).

20kHz: 2000W

18KHz: 2500W

28KHz: 800W

35kHz: 500W

Em geral, quanto maior a frequência, menor a potência. A energia pode ser ajustada ligeiramente na mesma frequência, mas a frequência em si não é ajustável.

Como escolher frequência e energia para os produtos dos clientes

Para selecionar a frequência e o poder certos, consultamos o cliente para entender seus produtos. Materiais mais espessos e áreas maiores requerem menor frequência e maior potência para maior impacto ultrassônico, o que resulta em uma soldagem mais forte ou efeitos de corte.

3. Vantagens e desvantagens da tecnologia ultrassônica

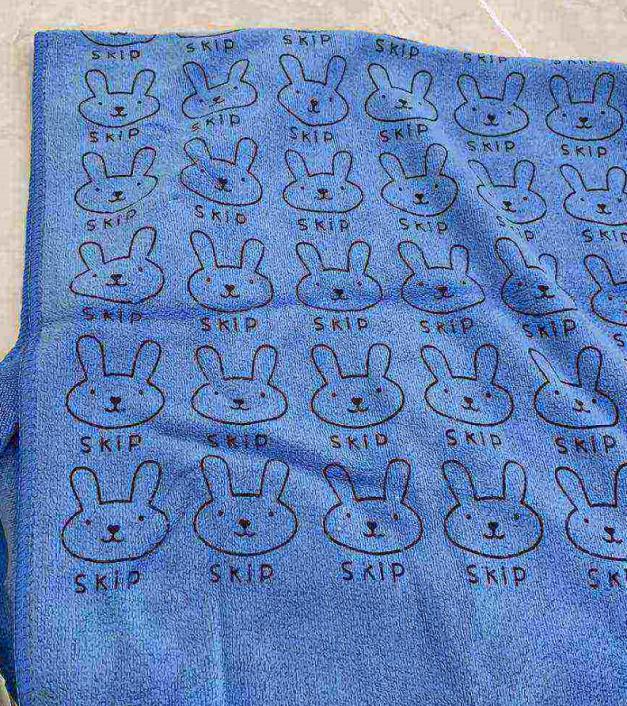

A tecnologia ultrassônica é usada principalmente para fibras finas, materiais sintéticos, tecidos não tecidos, nylon, PP, PE e materiais similares. Algodão puro ou materiais com alto teor de algodão não podem ser colados, embora possam ser cortados (mas as bordas não derreterão e criarão desgastamento). Para materiais que podem ser cortados, folhas de corte ultrassônico lisas e macias sem desgastar, queimaduras ou bola.

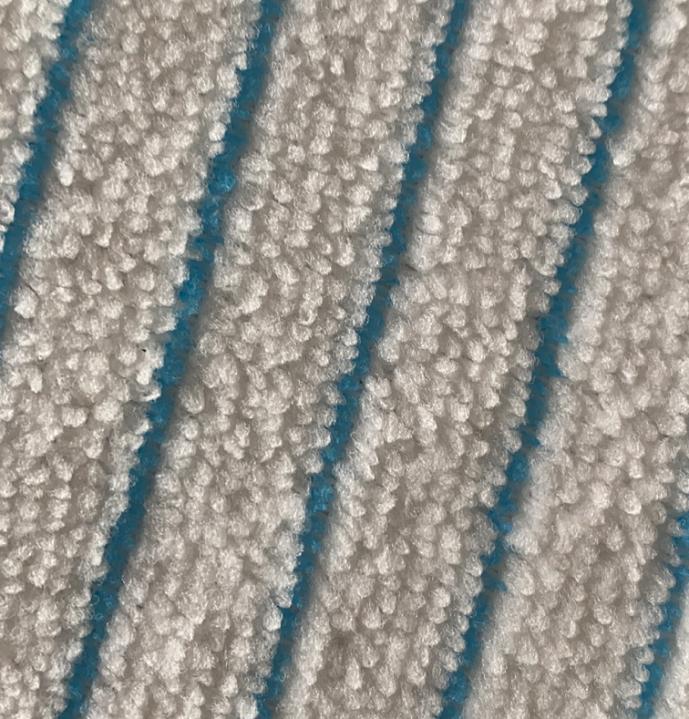

Para soldagem, ligação e processos compostos usando tecnologia ultrassônica, o design deve incluir padrões, linhas ou pontos geralmente tracejados. Linhas sólidas ou superfícies lisas não podem ser usadas porque o tecido permanece plano durante o processo e não avança. Isso pode levar ao bloqueio do material na entrada e fusão do tecido nas áreas soldadas, tornando -o muito rígido.

A soldagem/corte ultrassônico só pode processar um único produto ou um corte de camada única por vez. Não é adequado para várias camadas ou vários produtos sendo processados simultaneamente, pois a energia ultrassônica as unirá, dificultando a separação. Normalmente, os moldes ultrassônicos são projetados para produtos individuais; portanto, apenas um produto pode ser soldado de cada vez.

Considerações de molde:

O corte ultrassônico funciona melhor quando a direção de corte é longitudinal. O corte horizontal é desafiador, pois é difícil de cortar. A maioria dos padrões é irregular e não perfeitamente reta.

Ao contrário do equipamento de aquecimento elétrico, onde a temperatura pode ser ajustada, o equipamento ultrassônico gera calor instantaneamente e a temperatura não pode ser controlada. No entanto, a energia pode ser ajustada dentro da mesma faixa de frequência.

4. Equipamento fora do padrão para considerações de largura

Ao se comunicar com os clientes, é crucial considerar suas necessidades com o máximo de detalhes possível para oferecer soluções mais amplas de produtos. A largura da matéria -prima é um fator crítico e, ao entender toda a gama de produtos e dimensões com os quais o cliente trabalha, podemos fornecer preços precisos.

Máquinas de corte e corte transversal:

Para as larguras do material divididas pela largura do produto 1, isso calcula o número necessário de unidades ultrassônicas. Dependendo das dimensões do produto, determinamos quantas cabeças ultrassônicas são necessárias. Para larguras de material que excedem 80cm, recomendamos uma única faca; As especificações menores dependem do tamanho do material e do produto.

Máquinas compostas:

A largura do material dividida por 153/200 (arredondada) fornece o número de unidades ultrassônicas necessárias. No processamento composto, a largura da cabeça de soldagem deve cobrir toda a largura do tecido sem lacunas.

Máquinas de tira de esfregão:

Basta dividir a largura do tecido em 153 mm e usar o resultado inteiro, pois as tiras de esfregona requerem uma largura definida e permitem lacunas na cabeça de soldagem.

5. Considerações no sistema de alinhamento de borda

O sistema de alinhamento da borda foi projetado para corrigir qualquer desvio no movimento do tecido. O sistema usa a borda do tecido como guia, e o motor de alinhamento se move levemente para a esquerda e para a direita para evitar qualquer desalinhamento de tecido. Esse movimento menor não afeta as dimensões de corte.

No entanto, para tecidos com faixas ou padrões que requerem alinhamento preciso ao design, o sistema de alinhamento pode lutar para manter a precisão, pois o desalinhamento de tecido mudará a linha de corte.

6. Considerações de molde

Os moldes padronizados seguem um tamanho de projeto 1: 1.

Moldes redondos: para máquinas que funcionam em um movimento de cima e para baixo, o tamanho do molde pode ser personalizado sem ajustar o encolhimento, pois o tecido permanece fixo. No entanto, em máquinas que rolam, são necessários ajustes de encolhimento, especialmente para tecidos com alta elasticidade.

Tecidos e soldagem mais espessos: para tecidos mais espessos que requerem soldagem, são necessárias amostras reais para determinar o corte e o espaçamento certos.