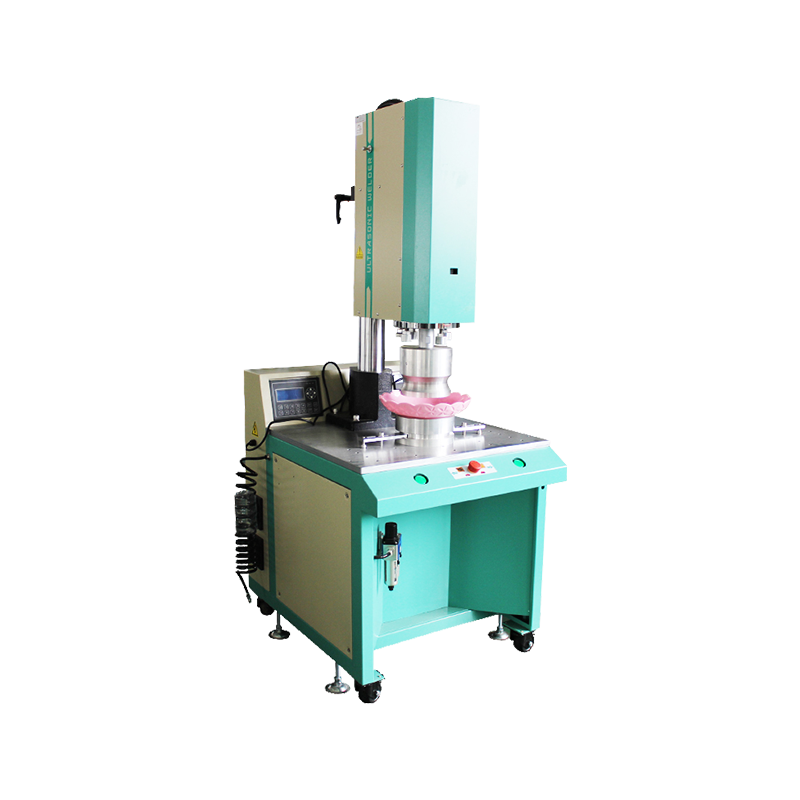

Máquinas de soldagem ultrassônica são ferramentas poderosas que usam vibrações mecânicas de alta frequência para criar ligações de estado sólido entre materiais, particularmente termoplásticos e alguns metais. Embora altamente eficientes e limpos, essas máquinas requerem adesão estrita às práticas de segurança para proteger os operadores, garantir a qualidade consistente do produto e impedir os danos dos equipamentos. A seguir, são apresentadas as principais considerações de segurança a serem lembradas durante a operação:

1. Proteção auditiva e segurança acústica

Embora a soldagem ultrassônica opere em frequências normalmente além da faixa de audição humana (por exemplo, 15 kHz a 40 kHz), ruídos secundários, como harmônicos ou emissões acústicas geradas por máquina, ainda podem se enquadrar no espectro audível. Esses sons podem se tornar irritantes ou até prejudiciais com exposição prolongada.

Use proteção auditiva, como tampões para os ouvidos ou protetores de ouvido em ambientes onde as máquinas estão em operação contínua.

Coloque estações de soldagem sempre que possível para minimizar a exposição ao som de alta frequência.

Realize avaliações acústicas regulares em conformidade com os regulamentos de saúde ocupacional.

2. Uso adequado do equipamento de proteção individual (EPI)

Os operadores devem estar equipados com EPI apropriado para minimizar o risco de lesão física:

Óculos de segurança ou protetores de rosto para proteger contra fragmentos ou detritos voadores, principalmente quando soldando plásticos ou compósitos quebradiços.

Luvas resistentes ao calor se o manuseio de peças imediatamente após a soldagem, pois o atrito pode gerar calor localizado.

Luvas resistentes ao corte ao trabalhar com componentes de plástico ou metal de arestas afiadas que são propensas a rachaduras ou lascas.

3. Precauções de segurança elétrica

Os soldadores ultrassônicos envolvem sinais elétricos de alta frequência e fontes de alimentação de alta tensão que energizam o sistema de transdutor e conversor.

Todos os componentes elétricos devem estar adequadamente aterrados para evitar choques ou riscos de incêndio.

Não abra ou adultere o gerador de energia ou o circuito de controle, a menos que seja qualificado e autorizado a executar a manutenção.

Desconecte a energia completamente antes de executar quaisquer alterações de manutenção, ajustes ou ferramentas.

Implementar procedimentos de bloqueio/etiqueta para garantir que as máquinas não sejam ativadas acidentalmente durante a manutenção.

4. Operação de máquina segura e proteção

As partes móveis do sistema de soldagem ultrassônica, especialmente a buzina (Sonotrode), exercem pressão significativa e energia vibracional na peça de trabalho.

Mantenha as mãos, as roupas e as ferramentas longe da área da buzina e do acessório durante a soldagem.

Use guardas físicos ou gabinetes de segurança ao redor da zona de solda para evitar contato acidental ou ejeção de peças.

Nunca ignore os sistemas de intertravamento ou sensores de segurança projetados para proteger o operador.

5. Projeto de ferramentas e acessórios seguros

Na soldagem ultrassônica, o alinhamento consistente e o aperto adequado são essenciais para garantir a segurança e a qualidade do produto.

Sempre confirme que a peça de trabalho está firmemente protegida no equipamento antes de iniciar o ciclo de solda.

Ferramentas mal projetadas podem resultar em vibrações não intencionais, falha mecânica ou danos à buzina.

Use ferramentas de precisão que correspondam à forma e dimensões dos componentes que estão sendo soldados para evitar desalinhamento ou derrapagem.

6. Segurança e ventilação do material

A soldagem de certos plásticos ou compósitos pode gerar vapores ou partículas, especialmente em pontos de solda onde ocorre o fusão ou o atrito.

Verifique se a área de soldagem está bem ventilada e equipada com ventilação local de exaustão (LEV) para capturar contaminantes no ar.

Para ambientes sensíveis (por exemplo, salas de limpeza ou montagem de dispositivos médicos), considere o uso de extratores ou filtros de fumaça.

Consulte as folhas de dados de segurança material (MSDs) para cada plástico para determinar possíveis emissões tóxicas ou subprodutos de degradação.

7. Configuração da máquina e segurança do parâmetro do processo

Configurações incorretas para tempo de solda, pressão, amplitude ou tempo de espera podem levar não apenas a soldas defeituosas, mas também a estresse do equipamento ou operação perigosa.

Somente pessoal treinado deve ajustar os parâmetros do processo.

Sempre siga as diretrizes do fabricante para obter o máximo de configurações seguras para amplitude e pressão.

Evite tentar fazer alterações durante a soldagem ativa, a menos que o equipamento seja projetado especificamente para apoiar o ajuste dinâmico.

8. Parada de emergência e controles de segurança

Toda máquina de soldagem ultrassônica deve ser equipada com sistemas de desligamento de emergência claros e acessíveis.

Os operadores devem ser treinados para usar rapidamente botões de parada de emergência em caso de desalinhamento, falha do equipamento ou ativação acidental.

Teste periodicamente todos os sistemas de segurança e intertravamentos para garantir a funcionalidade adequada.

9. Gerenciamento de exposição à vibração

Embora a maior parte da energia ultrassônica seja direcionada para a peça de trabalho, pequenas vibrações podem transferir para componentes e superfícies da máquina.

A exposição prolongada à vibração pode levar ao desconforto do operador, fadiga manual ou lesões repetitivas de deformação.

Use suportes ou almofadas de amortecimento de vibração nas superfícies de trabalho.

Sempre que possível, automatize tarefas de soldagem repetitiva para minimizar o envolvimento direto do operador.

10. Treinamento e conscientização do operador

Um operador bem treinado é a salvaguarda mais eficaz contra acidentes e lesões.

Forneça treinamento abrangente sobre operação da máquina, manuseio de materiais, solução de problemas e resposta a emergências.

Enfatize a importância de não substituir os recursos de segurança ou tentar atalhos para aumentar a velocidade de produção.

Incentive o relatório de qualquer ruídos anormais, comportamento da máquina ou inconsistências de parte como sinais de possíveis problemas mecânicos ou de segurança.

Conclusão

A operação de uma máquina de soldagem ultrassônica requer com segurança uma combinação de controles de engenharia, equipamento de proteção pessoal, treinamento adequado e disciplina no local de trabalho. Compreender a operação da máquina, respeitando sua saída de energia de alta frequência e os seguintes protocolos estruturados são essenciais para garantir a segurança do operador e a integridade do processo. Ao incorporar essas medidas de segurança nas operações diárias, os fabricantes podem reduzir riscos, evitar o tempo de inatividade e manter altos padrões de produção.